Das Remscheider Familienunternehmen Arnz Flott GmbH digitalisierte mit Unterstützung der Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. (FGW) die Montage seiner Maschinen und machte dadurch seine Arbeitsprozesse effizienter und weniger fehleranfällig.

Um konkurrenzfähig zu bleiben, müssen Unternehmen vor allem die Anforderungen im digitalen Vertrieb und die immer höheren Ansprüche Ihrer Großkunden im Bereich digitaler Produkt- und Prozessdaten erfüllen. Die Firma Arnz Flott hat diese erkannt. Permanente Optimierungen und intelligente, branchengerechte Neuerungen in der Bohr-, Schleif- und Sägetechnologie sprechen – belegt durch zahlreiche Patente, Schutzrechte, Kunden- und Designpreise – für die Innovationskraft und den Pioniergeist des Unternehmens, welches dabei eng mit Forschungspartnern aus der Region kooperiert.

„Als KMU verfügen wir nur bedingt über das für die Entwicklung digitaler Systeme und Prozesse qualifizierte Personal sowie über das notwendige Wissen für die verwendeten Technologien. Wir sind daher auf kompetente Partner aus der Forschung angewiesen“

Jan Peter Arnz, Geschäftsführer Arnz Flott GmbH

„Ein erfolgreiches digitales Geschäftsmodell hat viele Dimensionen. Es geht um die programmiertechnische Umsetzung, die IT-Plattform, die Skalierbarkeit der Idee, die juristischen Fragen, wer geistiger Eigentümer des Wissens ist etc. Das muss ein kleiner oder mittelständischer Werkzeughersteller nicht alles selbst abdecken, wenn er bereit ist, interdisziplinär und punktuell mit Experten zusammen zu arbeiten.“

Dr. Peter Dültgen, Geschäftsführer FGW

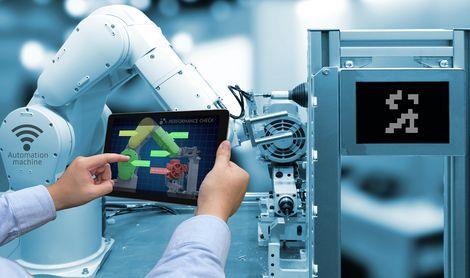

Bei der Fertigung von Maschinen ist die manuelle Montage ein zentraler Bestandteil. Aufgrund von geringen Stückzahlen und einer hohen Variantenvielfalt ist eine automatisierte Montage aber nicht wirtschaftlich. Zur Verbesserung der Effizienz und Reduzierung der Fehlerquote, planten die beiden Partner die Entwicklung und Einführung eines IT-basierten Werkführungs- bzw. Werkassistenzsystems, welches den Montagemitarbeiter bildschirmbasiert durch die Montage leitet, auf Besonderheiten und Gefahren bei der Montage der jeweiligen Maschine hinweist, benötigte Bauteile zusammenstellt und identifiziert, sowie Qualitätsprüfungen initiiert und überwacht. Damit entstand ein moderner Montagearbeitsplatz im Sinne der Industrie 4.0.

Ein weiterer Schwerpunkt ist die Protokollierung der Prüfung. Der übliche Prüfbogen soll statt in Papierform, anhand eines Tablets digital ausgefüllt und Projektinformationen in Echtzeit digital erfasst werden. Im Rahmen des Projektes wurde von der FGW eine Datenbank erstellt mittels derer die Zuteilung und Priorisierung der Projekte erfolgt. Die Mitarbeiter erhalten Zugang zu einem mobilen Computer, mit dem sie sich auf dem Flott-Server einloggen können, um ihre aktuellen Aufgaben mit dazugehörigen Informationen, Prioritäten und Deadlines abzurufen. Ein großer Bildschirm in der Halle zeigt den aktuellen Stand der Informationen zu den Projekten. Die gesammelten Daten werden dazu verwendet Statistiken über den Betrieb zu erstellen und Verbesserungsmöglichkeiten zu erkennen. Eine Nachverfolgbarkeit der Arbeitsschritte erfolgt mithilfe von QR-Code, die mithilfe der mobilen Computer und einer dazugehörigen App ausgelesen werden können.

Geschäftsführer Jan Peter Arnz und seine Mitarbeiter spüren die Verbesserungen, die durch die digitalisierten Prozesse eingetreten sind, deutlich:

- Das Unternehmen konnte sowohl den Papierverbrauch verringern als auch den Platz zur Archivierung der durchgeführten Aufträge einsparen.

- Durch die Anzeige der Aufträge und Aufgaben in Echtzeit auf dem großen Bildschirm in der Halle, werden die Mitarbeiter kontinuierlich auf dem Laufenden gehalten, welche Arbeitsschritte noch offen sind bzw. welche Aufträge rückgängig gemacht wurden. Früher hätte dies zeitlichen Mehraufwand und Abstimmungsverluste zur Folge gehabt.

- In der schmutzigen und öligen Umgebung der Montageplätze wurden die Papierlisten beschmutzt, gingen verloren, waren nicht mehr lesbar und mit der Zeit oft nicht mehr auf dem aktuellen Stand, sodass der Auftrag erneut gedruckt werden. Bis zur Ausgangskontrolle musste das Dokument mehrere Arbeitsschritte überleben. Durch die Digitalisierung der Aufträge kann die Übersicht nun in jedem Arbeitsschritt (Montieren, Prüfen, Verpacken, Ausgangskontrolle) immer wieder abgerufen werden.

- Die Druckversion der Aufträge beinhaltete viele, zum Teil auch für die Mitarbeiter überflüssige Informationen. Durch die Digitalisierung bekommt jeder Mitarbeiter einen für ihn eingeschränkten Zugang, in dem er die nur für ihn benötigten Daten sieht.

- Durch die Digitalisierung ist eine Nachverfolgbarkeit jedes Auftrages möglich. Durch die angebrachten QR-Codes kann jederzeit der aktuelle Stand der Montage nachverfolgt werden.

- Mit dem digitalisierten Prozess kann das Unternehmen die Durchlaufzeiten verringern, Fehler reduzieren und neue Kapazitäten auftun und mehr Zeit in die Produktion investieren.

- Die positiven Erfahrungen bei der Umsetzung des Projektes und die sichtbaren Ergebnisse haben Arnz Flott dazu bewogen, weitere Digitalisierungsschritte im Unternehmen voranzutreiben. Dabei soll unter anderem die Bedienbarkeit von Maschinen mit Augmented Reality-Brillen im Fokus stehen.

Förderung

In dem konkreten Projekt von Arnz Flott und der FGW, gefördert im Rahmen eines Innovationsgutscheins des Ministeriums für Wirtschaft Innovation, Digitalisierung und Energie des Landes NRW (MWIDE), ging es um die Digitalisierung des Montagearbeitsplatzes von Standbohrmaschinen.